Эксплуатация тканевых фильтров

Достижение проектных показателей по эффективности и надежности. Работы тканевых фильтров возможно при соблюдении проектных параметров пылегазового потока (температуры, влажности, расхода газопылевого потока и др.). Так же для улавливания пыли используются другие приспособления. Эксплуатация циклона упрощает задачу очистки воздуха. Превышение температуры газов выше допустимого приводит к уменьшению срока службы ткани, она становится жесткой и хрупкой. При снижении температуры газов до точки росы происходит конденсация паров воды, в результате чего пыль, осевшая на ткани увлажняется, слипается, замазывает поры ткани, в результате повышается газодинамическое сопротивление аппарата.

При обеспыливании в рукавных фильтрах дымовых газов возника ет необходимость в тонкой регулировке температуры. Здесь приемлемым метод охлаждения газов является смешение их с атмосферным воздухом путем автоматического регулирования необходимого количества подсасываемого воздуха. При пуске аппарата в работу сначала включают шнек, шлюзовые затворы, механизмы регенерацщ, ткани, вентилятор регенерации, после чего газопылевой поток подается в рукавный фильтр Остановка фильтра проводится в обратном порядке.

Способы крепления и натяжения рукавов оказывают значительное влияние на сроки их службы. Чаще всего рукава надеваются на патрубки и уплотняются на них хомутами с бинтовыми зажимами или другими специальными уплотняющими приспособлениями. На патрубках предусматривают кольцевые буртики, предотвращающие соскальзывание рукавов. Так как в этом месте ткань наиболее изнашивается, эту часть рукавов усиливают или пропитывают латексом.

Основным показателем, характеризующим работу фильтра, является величина его гидравлического сопротивления При нормальной работе фильтра, хорошей регенерации ткани и оптимальной расчетной нагрузке гидравлическое сопротивление аппарата должно составлять примерно 800-900 Н/м2. В случае применения рукавов нз стеклоткани сопротивление аппарата обычно составляет 1500-1800 Н/м2. Уменьшение газодинамического сопротивления является следствием снижения расхода пылегазового потока, снижения концентрации пыли или наличия неплотностей в фильтрующих элементах. В последнем случае снижается степень очистки. Цикличность регенерации ткани выбирают опытным путем в зависимости от степени запыленности газа и скорости фильтрации.

Основные причины неудовлетворительной работы тканевых фильтров.Часто причиной низкой эффективности фильтров является наличие щелей в местах стыковки распределительной трубной решетки с корпусом аппарата, в местах крепления рукавов к патрубкам решетки и т. д. Устранение указанных неплотностей и проверка аппарата на герметичность проводятся при монтаже фильтра, планово-предупредительных ремонтах. Навешивание рукавов в фильтры целесообразнее проводить комплексно для каждой секции одновременно. Комплект может состоять как из новых, так и из бывших в употреблении, но отбракованных и подвергнутых ремонту рукавов. Однако подобный комплект должен состоять из рукавов, проработавших одинаковое количество времени, т. е. обладающих одинаковой степенью износа.

Наибольшему износу рукава подвергаются в нижней своей частя, примерно на длине 300-400 мм от нижней газораспределительной решетки. Причиной такого износа являются повышенные скорости газов в нижней части рукава, особенно при провисании рукава и уменьшении его входного сечения, а также временные скачки температуры посту-пающих па очистку газов. При повышенных скоростях газов происходит износ ткани из-за истирания ее пылью, поэтому для работы в таких условиях рукав изготавливают составным из двух частей. Нижняя часть рукава является сменной.

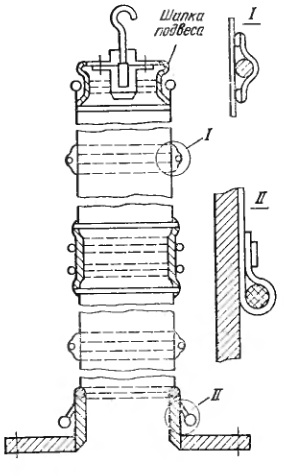

Во время обратной продувки ткани рукава сжимаются. Во избежание их чрезмерного сплющивания, которое затрудняет сметание пыли в бункер, рукава, выполненные из хлопчатобумажных, шерстяных или синтетических тканей, снабжаются кольцами жесткой шаг колец уменьшается для нижней, менее натянутой части рукава. На рис. 3.38 показан фильтровальный рукав с пришитыми кольна жесткости и сменной нижней частью.

Крепление колец к рукавам является достаточно сложной операцией и особенно на крупных установках, где число рукавов исчисляется тысячами. Поэтому на установках с малой газовой нагрузкой на ткань крупной пылью, т. е. когда гидравлическое сопротивление ткани невелико, наличие колец жесткости на рукавах необязательно.

Накопленный опыт по фильтрации газов подтверждает целесообразность более широкого перевода действующих рукавных фильтров на использование стеклоткани, особеннно при обслуживании высокотемпературных технологических процессов. Рукав любой конструкции, изготовленный из обычной ткани, чаще всего очищается от пыли при помощи встряхивания и обратной обдувки, использование же стеклоткани позволяет очищать рукава только за счет обратной обдувки.

Перед пуском в работу фильтров с уплотняющими устройствами и шнеки насыпают достаточное количество пыли для образования запирающей пробки. Оптимальная форма и высота металлического листа у уплотняющего шнека, так же как и длина участка, на котором образуется пробка в результате изъятия части витков, должны определяться опытным путем в зависимости от свойств пыли и перепада давлений.

Срок службы тканей зависит от качества монтажа и ухода за рукавами и механизмами регенерации. Особенно высокие требования предъявляются к установкам, работающим при высоких температурах, поэтому эксплуатационные расходы для этих фильтров значительно выше, чем для аппаратов, работающих при обычной температуре.

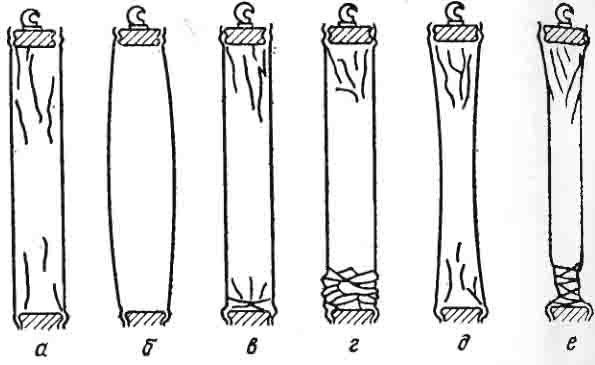

Фильтровальный материал в типовом рукавном фильтре с механическим встряхиванием и обратной продувкой подвергается комплексу Механических воздействий. Перед пуском фильтра, хотя ткань рукава натянута (рис. 3.39, о), из-за несовершенства конструкции узлов крепления не удается обеспечить равномерного натяжения продольных нитей, поэтому образуются складки, особенно на участках, прилегающих к местам крепления. При подаче запыленного газа рукав раздувается (рис. 3.39,6). Возникают растягивающие усилия, стремящиеся рвать рукав с мест крепления; при этом он непрерывно вибрирует с действием колебаний напора газа. Давление газа прижимает слой пыли к фильтровальному материалу, поэтому для ее удаления необходимо перекрыть газовый поток, в результате чего форма рукава изменяется (рис. 3.39, в), отличаясь от первоначальной наличием складки вблизи нижнего крепления рукава, под влиянием некоторого его удлинения в процессе работы фильтра.

Рис. 3.38. Фильтровальный рукав с пришивными кольцами и сменной нижней частью.

После встряхивания в нижней части рукава образуются многочиг ленные складки (рис. 3.39,г). Высота участка ткани, на котором соспр доточено основное количество складок, составляет 300-400 мм. Практика эксплуатации фильтров показала, что первые разрывы возникаю обычно в нижней зоне рукава, где ткань подвергается интенсивному изгибу.

При обратной продувке (рис. 3.39, д) фильтровальный матерная подвергается изгибу в местах крепления. Одновременное действие продувки и механического встряхивания (рис. 3.39, е) вызывает еще больший изгиб.

Рис. 3.39. Схема износа рукава тканевого фильтра.

Таким образом, эксплуатация тканевых фильтров характеризуется постоянным возникновением и исчезновением складок, т. е. многократным знакопеременным изгибом, что вызывает взаимное истирание волокон. Механическое встряхивание, основанное на резком изменении скорости падения рукава, связано также с динамическими нагрузками.

Приведенная схема износа фильтровального материала характерна для комбинированной системы регенерации с механическим встряхиванием и обратной посекционной продувкой. Но при других системах регенерации фильтровальный материал в конечном счете также повреждается в основном под действием многократных изгибов.

При обеспыливании газов металлургических агрегатов существует опасность попадания на поверхность тканей раскаленных или расплавленных крупных частиц, способных вывести из строя стеклянную ткань, что связано с необходимостью замены рукавов. Для осаждения горячих частиц используют механические пылеуловители и встряхиваемые сетки. При высокой концентрации тонкодисперсных частив перед фильтрацией их укрупняют в циклонах или в газоходах с диафрагмами.

При очистке сухих газов от пылей с высоким электрическим сопротивлением фильтровальные ткани из синтетических и стеклянных волокон заряжаются, например, до 60 кВ, что создает опасность пожара в фильтре в результате электрического пробоя воздушного промежутка между рукавом и корпусом аппарата. Для защиты ткани вплетают тонкие металлические проволочки пропитывают их антистатическими электропроводящими составами. Для предотвращения образования трудноудаляемых отложений на их при обработке гигроскопических пылей (на содовых и цементных заводах, при обжиге извести и др.). Для этого их обрабатывают метил или фенил. Гидрофобные покрытия сохраняют свои свойства длительное время при температуре до 200 °С.

Существенно влияет на эксплуатацию тканевых фильтров с насыпным слоем герметичность переключающих клапанов и пылевыгрузных устройств. Подсосы из атмосферы и коллектора продувочного воздуха значительно увеличивают гидравлическое сопротивление, а следовательно, и энергетические затраты. Срок службы фильтровальных элементов нужно устанавливать для каждого материала применительно к условиям эксплуатации рукава из лавсана в нормальных условиях работают от 8 до 20 тыс. ч. При улавливании высокоабразивных пылей с повышением температуры срок службы значительно снижается.

Надежность работы, эффективность очистки и эксплуатационные затраты при использовании тканевых фильтров зависят от назначения системы пылеулавливания и условий эксплуатации. Как правило, фильтры, улавливающие основной продукт или являющиеся неотъемлемой частью технологического оборудования, работают наиболее эффективно. Мероприятия по уходу за фильтрами должны быть предусмотрены в виде специальной инструкции еще до монтажа с учетом особенностей технологического процесса. В инструкции излагается порядок обслуживания, осмотра и ремонта установки. В процессе эксплуатации фильтра контролируется эффективность улавливания и при ее снижении принимаются необходимые меры, устраняющие причины ухудшения работы фильтра. Для этого периодически отбираются пробы, а иногда устанавливают оптические или другие приборы, обнаруживающие повышение выходной концентрации. Места утечек газа из чистой зоны обычно обнаруживаются при визуальном осмотре.

Эксплуатация тканевых фильтров с комбинированной регенерацией типов ФВК и ФВ имеют несколько лучшие показатели надежности по сравнению с фильтрами типа РФГ, хотя системы регенерации ткани этих фильтров принципиально не отличаются. Это объясняется облегченными условиями эксплуатации фильтров ФВК и ФВ - фильтры работают в основном при температуре 20 СС, фильтры же типа РФГ установлены преимущественно за Цементными мельницами и печами цветной металлургии в условиях температур порядка 100 °С, повышенных запыленности и скорости фильтрования. В фильтрах с механическим встряхиванием наиболее интенсивно изнашиваются детали механизма встряхивания: рычаги переключения, ролики, тяги, рамы подвеса рукавов, коромысла, а также ншеки н пылевыгрузные устройства. Слабым местом подобных фильтров являются хомуты крепления рукавов. В процессе работы хомуты корродируют наличие пленки коррозии вызывает дополнительный износ ткани. На ряде заводов отмечено, что межсекционные не выдерживают перепада давлений, поэтому нх рекомендуется усиливать.

В фильтрах УРФМ 2 из-за недостаточной жесткости шаются межсекционные перегородки, изготовленные из листа толщиной 11 1,5 мм. Хомуты крепления рукавов служат не более года. Для фильтров РФСП характерен выход из строя (заклинивание) клапанп подачи продувочного воздуха, роликов привода кареток. В фильтрах СМЦ-101 часто выходят из строя механизмы встряхивания, пневмоцилиндры управления клапанами, слабым местом в конструкции фильтр0п СМЦ-166 являются клапаны продувки типа СМВ и системы управления режимом регенерации рукавных фильтров. Отказы в работе фильтров ФРКИ и ФРКДИ происходят из-за забивания пылью перепускных оц верстий клапанов, замыкания подводящих к электромагниту проподов а также в результате потери упругости пружины, прижимающей грибок к седлу выхлопной трубы. не всегда плотно проваривается шов, раз. деляющий камеры запыленного и чистого газа. Резиновые прокладки под крышки фильтров не фиксируются и при установке выпадают.

Эксплуатация тканевых фильтров обращает внимание на необходимость повышения надежности приборов управления регенерации, особенно типа ПУРФ. с аппаратам ФРКДИ отмечается выход из строя промежуточного под. шипника встроенного шнека. Наличие острых кромок на каркасах может быть причиной преждевременного выхода из строя рукавов. Поэтому Семибратовским филиалом НИИОгаза модернизирован и введен в серийные конструкции ряд узлов фильтров ФРКИ и ФРКДИ. В частности, разработана мембрана с синтетическим кордом, реконструирован продувочный клапан таким образом, что в нем отсутствуют переточные каналы малого диаметра. НИИОгазом создан усовершенствованный вариант ПУРФ модификации М. Срок службы рукавов фильтров зависит от многих факторов Так, в цветной металлургии в фильтрах РФГ и УРФМ этот срок составляет 3-12 мес при остаточной запыленности до ПО т/м3, в цементной промышленности (в фильтрах СМЦ-166, СМЦ-100, МФУ, ФВК, РФГ) 4-12 мес, но при остаточной запыленности до 600 мг/м3, причем наименьший срок типичен для фильтров с механическим встряхиванием типа РФГ (3-6 мес).

Эксплуатация тканевых фильтров ФР-250, ФР-518. ФР-5000 составляет 8-12 мес. В фильтрах с поэлементной струйной продувкой типа РФСП применяемый двухслойный лавсан служит около одного года. В фильтрах ФРКИ и ФРКДИ в среднем рукава изнашиваются за 1,5-2 года; в условиях повышенных температур и концентраций пыли они выходят из строя через 8-12 мес. Опыт эксплуатации показывает, что в фильтрах с обратной продувкой рукава имеют больший срок службы, чем в аппаратах с встряхиванием или импульсной продувкой. Это связано с более низкими скоростями, меньшим перепадом давления и более "нежным" воздействием на рукав при методе обратной продувки. При надлежащем уходе срок службы нередко достигает трех лет, на отдельных установках 4-5 лет. При импульсной продувке рукавов из стекловолокна максимальный срок службы равен двум годам. При высокой выходной концентрации пыли он уменьшается, так как для поддержиния достаточно низкого перепада давления нередко требуется практически непрерывная регенерация.

Преждевременный разрыв рукава может быть вызван слабым или сильным натяжением При слабом натяжении рукавов разрушение изгиба происходит вследствие перегиба в нижней части рукава.

Недостаточное натяжение может также приводить к касанию рукавов друг с другом, что мешает сбрасыванию пыли в бункер во время обратной продувки. Повторный унос уловленной пыли приводит к увеличению перепада давления и, как следствие, - к продавливаиию пыля через ткань, что увеличивает унос. Абразивное трение соседних провисших рукавов друг о друга может приводить к их разрушению. Этот недостаток можно исправить путем правильного размещения колец вдоль рукава. Установлено, что неодинаковое расстояние между кольцами обеспечивает более равномерный изгиб ткани по длине рукавов в результате чего уменьшается вероятность локализованного разбора изгиба, особенно в нижней части рукава. Кроме того, чтобы кольца не сокращали срока службы рукавов, их защищают с обеих сторон не менее чем двумя слоями ткани, которые должны быть прижаты к кольцам для уменьшения их абразивного износа; для повышения стойкости к коррозии рекомендуется применять кадмиронные кольца из мягкой стали.

Рекомендуемое натяжение рукава в среднем составляет около кг/100 мм окружности, т. е. 15 кг для рукава диаметром 130 мм. Ппн этом следует учитывать длину и массу рукава, а также массу слоя и его максимальной толщине. Условием хорошо спроектированной системы обратной продувки является возможность медленной подачи давлении в секцию после регенерации, что защищает рукава от резкого вдувания или толчка. Постепенная подача давления достигается благодаря использованию тарельчатых клапанов либо с помощью ограничивающих расход приспособлений в одном из выпускных клапанов Наибольшая турбулентность газового потока наблюдается на входе в рукав на уровне трубной решетки. Обычно стальной стакан, длина которого вавна диаметру рукава, устанавливается для обеспечения того, чтобы поступающий газ изменил направление движения от почти горизонтального до вертикального и чтобы успел сформироваться пограничный слой до того, как поток соприкоснется с тканью рукава. В идеальном случае это должно исключить какие-либо вибрации (и, следовательно, чрезмерный износ рукава) в его нижней части. Кроме того, разработаны стаканы без хомутов для уменьшения повреждения рукавов во время монтажа и для ускорения последнего. Однако в отсутствие хомутов возникает опасность нарушения герметизации, вызванного либо неправильной подгонкой рукава, либо постепенным снижением его натяжения во время работы.

При приемке новых рукавных фильтров проводят следующие работы: осматривают корпус фильтра и всю систему газоходов для выявления поломок и повреждений; контролируют направление вращения валов всех двигателей, служащих приводами для вентиляторов, транспортеров, механизмов системы регенерации и разгружающих устройств; смазывают все вращающиеся части приводимого от двигателей оборудования редукторов, коленчатых рычагов и шарнирных соединений; монтируют все трубопроводы сети сжатого воздуха и проверяют их на утечку. Для этого подают воздух под полным давлением, закрывают клапаны подачи воздуха и наблюдают за показаниями дифференциального манометра; проверяют действие программных регуляторов, управляющих работой механизмов регенерации. При этом шиберы обратной продувки должны перемещаться свободно и иметь плотную посадку. Операции открывания и закрывания шиберов между камерами должны производиться через заданные промежутки времени. Проверяют работу еоединительных элементов встряхивающих механизмов и длнтелность периода встряхивания, а также последовательность срабатывания клапанов и установку их на рекомендуемое время отключения.

При эксплуатации тканевого фильтра корпус аппарата рекомендуется открывать для осмотра через определенные промежутки времени (не реже одного раза в неделю). При осмотре проверяют наличие на рукавах пыли, который не удаляется при регенерации; степень замазывания материала влажной пылью; образование на поверхности влаги твердых отложений, свидетельствующих о конденсации влаги; равномерность толщины пылевого слоя вдоль длины рукава; состояние фильтровального материала (наличие мелких отверстий, разрывов износа на отдельных участках ткани вследствие трения или изгиба и т. д.). Внутренность фильтра осматривается для выявлени левых отложений на стенках корпуса и бункера, особенно в углах по краям, на направляющих пластинах напротив входа газа. После скольких сотен часов работы из аппарата следует извлечь на выбор несколько рукавов и проверить их на воздухопроницаемость. Такому испытанию должны быть подвергнуты участки, вырезанные из верхней центральной и нижней частей каждого рукава. Значения воздухопроницаемости сравнивают с исходными. Эти данные используются для оценки срока службы рукавов или для определения требуемой частоты промывки или сухой очистки. Метод очистки рукавов подбирают опытным путем с учетом свойств материала и пыли. Очищенный рукав так же должен быть проверен на воздухопроницаемость тем же способов что и загрязненный.