Фильтровальные материалы

Как указывалось, фильтрующие волокна должны быть тонкими при наличии электростатического заряда они должны обеспечивать улавливание пыли. Необходимо также учитывать ориентацию волокон, которые должны располагаться перпендикулярно потоку газа для достижения максимальной эффективности, а также механическую прочность ткани, выдерживающей встряхивание и вибрацию. Кроме того, волокна должны быть химически стойкими и стойкими к воздействию плесени, а в некоторых случаях (для необработанной шерсти) насекомых и бактерий.

Как было ранее сказано, применяемые фильтры могут содержать природные волокна (хлопок, лен, шерсть, шелк, асбест), стеклянные или химические волокна самого различного состава.

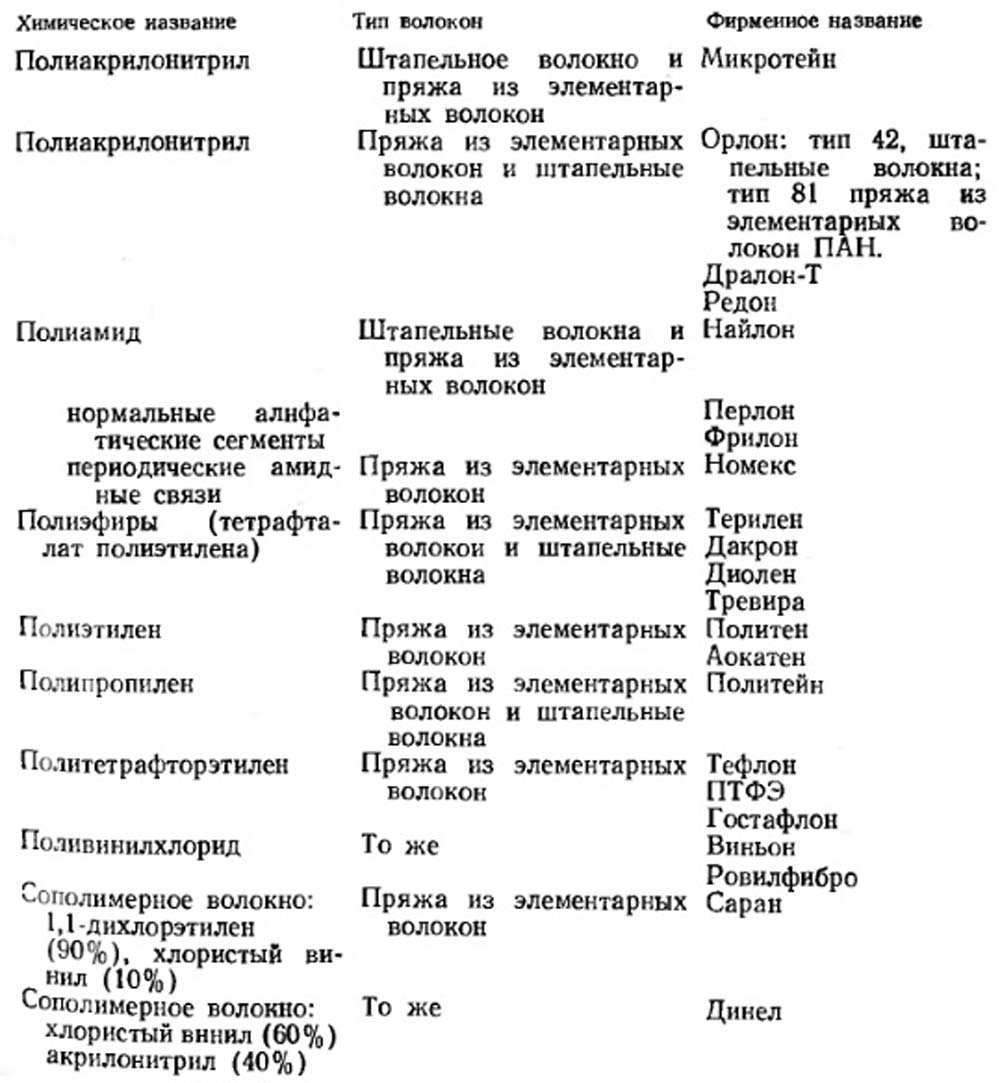

Ниже приведены фирменные названия волокон, применяемых в качестве фильтрующей среды:

Все природные фильтровальные материалы представляют собой короткие волокна, именуемые штапельными, которые либо спрессовывают в войлок, либо из них вначале прядут пряжу и затем ткут ткань. Химические волокна изготавливаются либо в форме штапельных волокон, либо в виде длинноволокнистой элементарной пряжи; последняя обладает гораздо более высокой механической прочностью. Например, длинноволокнистая элементарная пряжа из полиэфирного волокна обладает прочностью, превышающей в два раза прочность пряжи из штапельных волокон такого же диаметра.

Фильтрующие ткани представляют собой тканый материал или валяный войлок. Войлочные фильтровальные материалы обычно используются в фильтрах с реверсивной воздушной струей или с реверсированием потока газов для сдува пылевых напластований с поверхности материала. Тканые фильтровальные материалы применяются для изготовления фильтрующих мешков, подвергаемых встряске или вибрации в этих случаях материалы должны обладать большей прочностью.

Применяемый узор ткани основан либо на "хлопчатобумажной системе", в которой из штапельных волокон вырабатывается тонкая пряжа, либо на "шерстяной системе", которая состоит из более длинных штапельных волокон, позволяющих выделывать более грубую ткань, лучше поддающуюся мерсериза ции. Если ткань изготовляют из пряжи, состоящей из гладких элементарных во локон, она будет иметь гладкую поверхность, удобную для удаления пылевщ отложений. Однако в этом случае для обеспечения меньшей проницаемости тка ни переплетение волокон должно быть более тугим. Пылевые отложения в фильтре, как правило, имеют высокую плотность, и очистка встряхиванием будет более эффективна. Таким образом для фильтрования и очистки газов изготовляют два типа тканых материалов: простые неворсистые и ворсистые (мерсеризованные) ткани; ворсистой стороной ткань обращена в сторону потока грязных газов.

Поры в тканых материалах образованы переплетением нитей и волокон, на долю волокон приходится 30-50% пустот в тканях. Когда газы присасываются через ткань, большая часть потока вначале пройдет через отверстия между нитями, и лишь небольшая часть газов проходит через промежутки между волокна ми, где и происходит наиболее эффективное улавливание частиц. Чем туже скручены волокна пряжи, тем меньше газов сможет проникнуть в промежут между волокнами.

Через некоторое время после начала фильтрования через гладкую ткань крупные частицы застревают в отверстиях между нитями, тогда поток газов вынужден проходить через промежутки между волокнами. В этом случае ткани служит наиболее эффективным фильтром как для мелких, так и для крупна частиц и, таким образом, начинается формирование пылевых отложений.

Простые ткани без начеса, как правило, с большей легкостью освобождаются от пылевых отложений при вытряхивании ткани, в то время как волокна ворсистых тканей имеют тенденцию прочно удерживать пылевые отложения. После удаления пылевых напластований эффективность фильтрации и перепад давления на гладкой ткани снова снижаются до тех пор, пока не завершается первая ступень фильтрации, на которой происходит закупорка отверстий между нитями.

В тех случаях, когда используется ворсистая ткань, частицы в основном улавливаются ворсом - крупные частицы в процессе инерционного столкновения, а мелкие частицы - методом диффузии при этом переплетение нитей служит в качестве механической опоры. Бергманн рекомендует использовать ткан с легким начесом, особенно в режиме умеренных температур. Однако, если ткаиь изготовлена из синтетического волокна, то при температурах, близких к точке размягчения волокон, предпочитают использовать ткань без ворса. Частицы, проникающие сквозь ворс, либо застревают в переплетениях нитей, либо проходят насквозь. Частицы, застрявшие в переплетениях нитей вряд ли могут быть высвобождены при встряхивании, и на ранних этапах эксплуатации фильтровальных тканей наблюдается увеличение перепада давления при некотором снижении эффективности. Некоторые волокна ворса отрываются в процессе вытряхивания пылевых напластований и со временем ворс полностью утрачивается. В результате ткань становится неворсистой, хотя в некоторых случаях ворс может быть восстановлен.

Начес, или ворс, формируется при обработке ткани чесальными устройствами, которые, взаимодействуя с тканью, вырывают поверхностные волокна из переплетенных нитей ткани. Наиболее эффективны обычные проволочные чесальные устройства, шлифовальные устройства приводят к нежелательному обрыву волокон. Если ткань подвергается начесыванию, необходимо выбрать пряжу со скруткой, не превышающей 200 витков на 1 м, иначе начесывание ткани затрудняется. При малой запыленности более тяжелая ткань (4-слойная, 0,58 кг/м2) имеет высокую начальную эффективность улавливания с приемлемым перепадом давления, в то время как при высокой степени запыленности более легкая ткань (0,44 кг/м2) характеризуется малым перепадом давления.

Химические волокна имеют тенденцию удлиняться под влиянием нагрузки и сжиматься при высоких температурах. В связи с этим важно, чтобы используемые ткани были стабилизированы путем термической усадки, и в дальнейшем нагрузка на ткань от пылевых отложений была сокращена до приемлемого минимума. Поэтому необходимо, чтобы во время цикла очистки из ткани удалялось как можно больше уловленных веществ.

Некоторые вещества обладают клейкими свойствами (пылевидные выбросы дуговых печей, пыль оксида цинка и газообразные отходы процесса выплавки алюминия), в результате для удаления ворса может потребоваться опаление поверхности ткани. В целях лучшего удаления пылевых отложений применялась также обработка ткани кремннйорганическими смолами, этот процесс особенно эффективен в условиях присутствия влаги.

Нетканые фильтровачные материалы, илн "войлоки", отличаются от тканых материалов тем, что представляют собой волокна, равномерно распределенные по всей толщине материала, при этом фильтровальный материал отличается механической прочностью за счет взаимодействия между волокнами. Прочный войлок может быть изготовлен только из волнистых штапельных волокон. Волокна вначале прочесывают, на образующуюся паутину накладывают другую в поперечном направлении. Волокна скрепляются механически в результате пропускания ткани через прошивочный станок, после чего войлок проходит термическую и химическую обработку с целью усадки материала, а также для того, чтобы предотвратить образование плесени и защитить материал от насекомых, если в этом есть необходимость.

В настоящее время войлоки изготовляют из шерсти, полиэфирных волокон или путем комбинирования указанных волокон. Эффективность фильтрования, как правило, высока, хотя перепад давления со временем увеличивается, так как в ткани откладывается все большее количество частиц, которые не поддаются вытряхиванию или удалению с помощью реверсивного потока газов. Даже если реверсивному потоку газов и удается сместить частицу, осевшую в войлоке, она вновь будет захвачена, прежде чем достигнет поверхности войлока.

Таким образом, предпочтение отдают фильтрующим материалам, оказывающим наименьшее сопротивление потоку газов, но по прежнему имеющим необходимую эффективность улавливания.

Сопротивление потоку газов выражается через проницаемость ткани, величина которой определяется эмпирически как объем воздуха (в м3), который проходит через 1 м2 ткани в 1 мин при перепаде Давления 125 Па. Типичные значения проницаемости тканей из химических волокон составляют порядка от 1 до 2 м3/мин, в то время как проницаемость шерсти с простым рисунком переплетения нитей равна 3 ма/мин (см. также стр. 362 сл).

Испытание на проницаемость описано в стандартах Американского общества по испытанию материалов согласно требованиям поток воздуха пропускают через образец (255X255 мм), зажатый между пластинками, в которых имеется проходное отверстие диаметром 70 мм и на которых поддерживается перепад давления 125 Па.

Свойства волокон и их применение. Волокна хлопка. Хлопчатобумажная ткань является самой дешевой из доступных на рынке тканей. Ткань прочна при комнатных температурах и может использоваться при температуре до 82°С. В режимах высоких температур, а также в перегретом паре хлопчатобумажные ткани быстро теряют прочность и изменяют свои свойства. Хлопчатобумажные ткани нестойки в кислотных или окислительных средах, а также в присутствии муравьиной кислоты, органических растворителей или перекиси водорода. Сопротивление действию щелочей высокое.

Хлопчатобумажные волокна довольно грубы и не рекомендуются для улавливания частиц размером менее 10 мкм. Шерстяные волокна гораздо более тонкие, чем хлопчатобумаж ные волокна, поэтому шерстяные ткани и войлоки в течение многих лет широко используются для фильтрования газов. В большинстве стран стоимость шерстяной ткани примерно в два раза стоимости хлопчатобумажной ткани. Так же, как и хлопок, шерсть не пригодна для использования при повышенных температурах, по этому, не рекомендуется ее длительное применение в режимах при температуре свыше 95 °С. Шерсть утрачивает свойства в атмосфере паров и щелочей, однако она обладает стойкостью в слабокислых средах. Шерсть может сочетаться с полиэфирным волокном, что придает ей большую прочность и обеспечивает более прододжительный срок службы фильтровального рукава.

Льняные и шелковые ткани, как правило, не используются в качестве фильтровального материала.

Асбестовые волокна имеют исключительно малую толщину они весьма пригодны для улавливания мелких частиц и отличаются устойчивостью к высоким температурам. Однако эти волокна не могут быть удовлетворительным образом скручены и сотканы или сваляны в материал, достаточно прочный для того, чтобы использоваться для изготовления фильтровальных рукавов. Смешивание асбестовых волокон с 5-10% хлопковых волокон, дает ткань, которая, будучи слабее хлопчатобумажной при комнатных температурах, сохраняет некоторую прочность при температурах до 400 °С. Однако прочность этих тканей во многом уступает прочности тканей из стекловолокна, предпочтительно используемого при высоких температурах.

Стекловолокно. При температуре от 150 до 300 °С, т. е. в диапазоне, при котором свойства почти всех природных и химических волокон ухудшаются, тонкие стеклянные волокна отличаются 1 прочностью и гибкостью. По сравнению с другими волокнами, стойкими при высоких температурах (волокна кремнекислого алюминия), стекловолокно может использоваться в обычных мешочных фильтрах, оборудованных механизмами для легкого встряхивания.

Стеклянные волокна изготавливаются из борсиликатного стекла (Пирекс) или, что бывает очень редко, из натриевого стекла. Основные составляющие элементы стекла сплавляются в стекловаренной печи и затем отливаются в шарики. Последние подвергаются переплавке в небольшой печи, жидкое стекло пропускают через отверстия, образующиеся непрерывные нити, они утоньшаются, классифицируются и наматываются на бобины, вращающиеся с высокой скоростью.

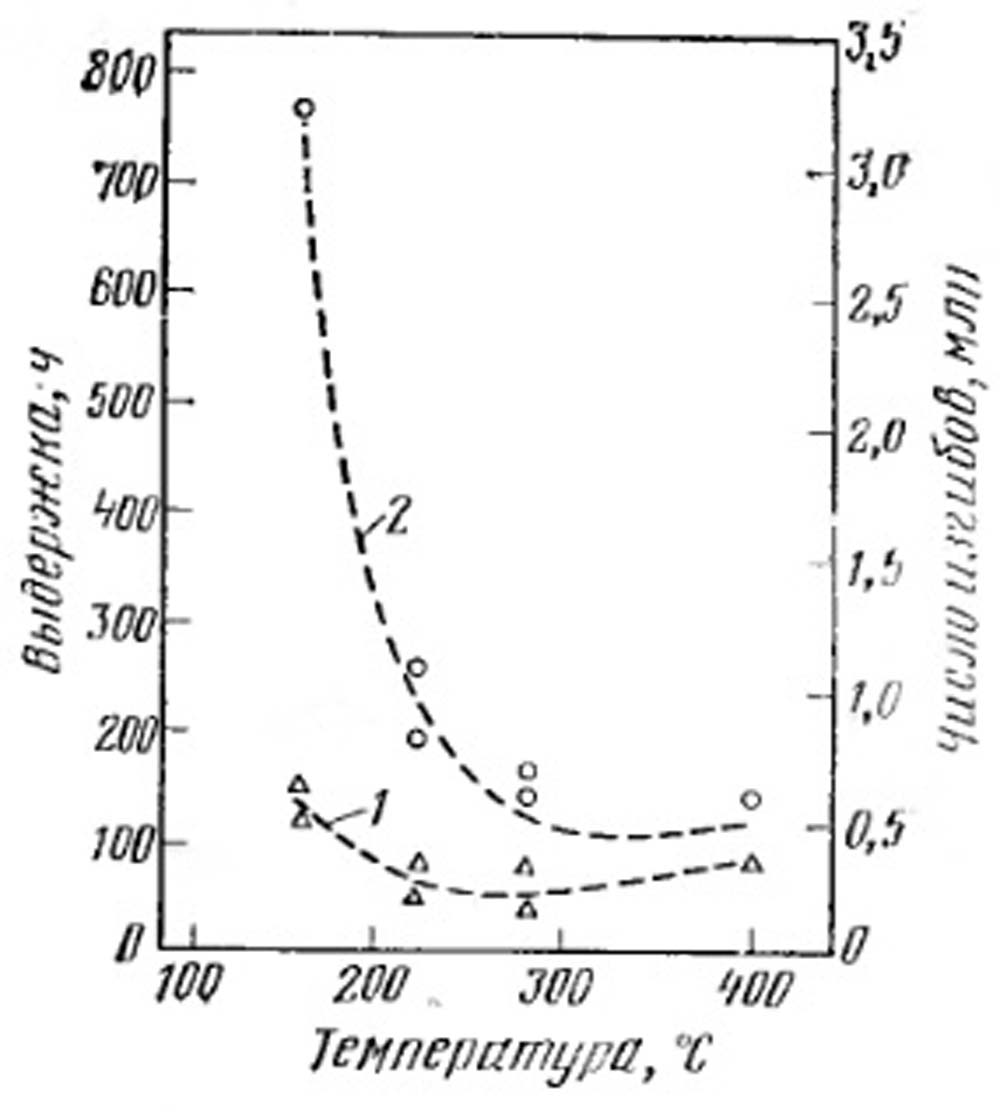

Рис. VIII-12. Испытания на стойкость фильтровальных мешков, изготовленных из стекловолокна с обработкой кремнием (кривая 1) или кремнием с графитом (кривая 2).

Штапельные стеклянные волокна могут формироваться с помощью струи воздуха, направленной на нити жидкого стекла, вытекающего из бака переплавки. Штапельные волокна собираются на барабан и прядутся в пряжу, из которой изготовляют ткань (необработанная продукция). Необработанный продукт зачастую вновь подвергают обработке с целью удаления аппрета путем выпечки ткани в печи при 250-325 °С в течение 48 ч.

При этом аппрет выгорает и волокно приобретает постоянную волнистость. На последней стадии волокно покрывают слоем кремнийорганической смолы, которая проходит термообработку, после чего обработанную ткань сшивают в рукава. Кремнийорганическую смолу получают из фенилметилсилана или диметилсилана.

Стеклоткань обладает отличным сопротивлением химическому воздействию и не подвержена действию кислот или щелочей. Даже газообразные фтористые соединения, содержащие фтористый водород, четырехфтористый кремний или трехфтористый бор, могут разрушать стекло только в присутствии влаги, которая отсутствует при рабочих температурах.

Поскольку ткани из стекловолокна хорошо зарекомендовали себя при вытряхивании пылевых отложений, то легкое встряхивание, смятие мешка или звуковая вибрация представляются вполне пригодными методами удаления уловленной пыли, что способствует продлению срока службы фильтровальной ткани. Повреждение мешков может быть вызвано абразивным износом в результате трения между волокнами. Это было подтверждено увеличением срока службы мешков при температуре 300 С путем обработки мешков коллоидным графитом как смазочным материалом. (рис. VIII-12).

Некоторые специалисты считают, что сжигание аппрета снижает механическую прочность ткани и даже на необработанных тканях могут быть получены хорошие результаты. Ниже приведены некоторые данные о работе установок с фильтровальными мешками из стекловолокна.

Цветные металлы. Пары оксида свинца при 205 °С фильтровали со скоростью 6 мм/с. Пары оксида цинка фильтровали при 230 °С, скорость фильтрования 8 мм/с, использовали 3-метровые мешки диаметром 120 мм. Общая площадь фильтрующей поверхности мешков из стекловолокна 20600 м2. Мешки освобождали от осадков путем смятия стенок каждые 0,5 ч и механическим встряхиванием через каждые 8 ч. Срок службы мешков свыше 2 лет.

Угольная сажа. Скорость фильтрования 2,5 мм/с при температуре газов 205-260 °С, диаметр мешков 120 мм, длина 3,5 м. Очистка проводится смятием мешка с одновременным встряхиванием.

Цемент. Скорость фильтрования 11 мм/с при 260 °С, используются тканые рукава из стекловолокна диаметром 300 мм и длиной 7,5 м. Фильтр, состоящий из двадцати отсеков, в каждом из которых находится 48 рукавов, обрабатывает 150 000 м3/ч газов. Перепад давления составляет 0,75 кПа. Фильтры очищаются путем смятия стенок рукавов через каждые 60 мин.

Сталеплавильные элегстродуговые печи. Скорость фильтрования 5,5 мм/с при 260 °С используются фильтровальные рукава диаметром 300 мм, длиной 7,5 м производительность фильтрования 180 000 м3/ч дымовых газов. Очистка путем смятия стенок рукавов.

Кислородно-мартеновские печи. Расчетная производительность 250 000 м3/ч при 260 °С. Скорость фильтрования 10 мм/с при условии работы девяти из десяти фильтровальных отсеков. Каждый отсек содержит 80 мешков, диаметром 300 мм, длиной 11 м (поверхность 750 м2 на каждый отсек). Пять звуковых генераторов работают на сжатом воздухе. Общие габариты установки: длина 24 м, ширина 12 м, высота 20,7 м. Измеренная концентрация пыли иа выходе составляет 0,31 мг/м3. По истечении 10 мес. службы менее 2% мешков требовало замены. Капитальные затраты (1959 г.) составили 750000 долларов США по сравнению с 970 000 долларов США, затраченными на электрофильтры. Расходы на обслуживание и эксплуатацию, как было выяснено, составили около половины средств, израсходованных на обслуживание электрофильтров.

Электростанции с котлами, работающими на угольной пыли. Имеются данные о работе установки мешочных фильтров с четырьмя секциями и подачей дымовых газов в верхнюю часть фильтра производительностью 50 000 м3/ч. Установка предназначена для котлов, работающих на угле с зольностью 9,6%. Концентрация примесей на входе 0,8 г/м3. В результате испытаний, проведенных с целью определения расходов и сопротивления фильтров, установлено, что при применении стекловолокнистых материалов скорость газов должна быть не выше 18 мм/с.

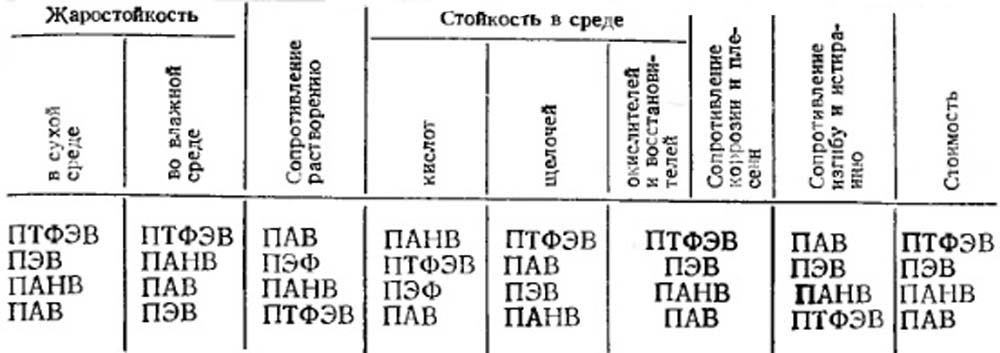

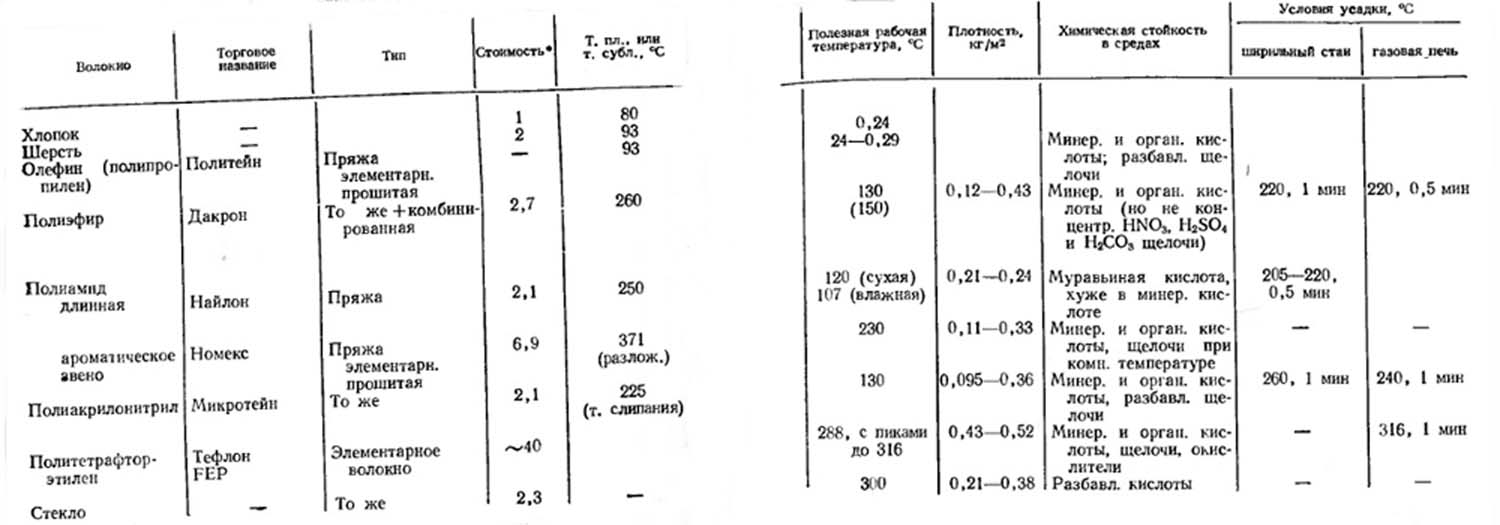

Химические волокна как фильтровальные материалы. Химические волокна (см. стр. 349), как правило, обладают более высокой стойкостью к тепловому и химическому воздействию, чем природные волокна, шерсть и хлопок. Сопоставление их свойств дано в табл. VIII-1 (качественное) и в табл. VIII-2 (количественное).

Войлочные фильтровальные материалы из политетрафторэтиленовых элементарных волокон являются химически инертными и могут длительно использоваться при 288 °С с пиковыми температурами до 316 °С. Волокна являются гидрофобным веществом малой плотности, что позволяет фильтровальным материалам из этих волокон улавливать не только твердые частицы, но и мелкие капельки кислотного тумана. Гидрофобность волокон способствует стеканию капель по поверхности в коллектор.

Химические волокна применяются также для улавливания твердых частиц, содержащихся в горячем газообразном хлоре.

Полиэфирные и полиакрилонитриловые ткани устойчивы к воздействию кислот, органических растворителей, окислительных и восстановительных реагентов; однако они подвержены воздействию щелочей.

Таблица VIII-1. Относительные свойства химических волокон, расположенных в порядке проявления. (ПАВ-полиамидные волокна, ПАНВ - полиакрилонитриловые волокна, ПЭВ - полиэфирные волокна ПТФЭВ - политетрафторэтиленовые волокна).

В то же время полиамидные волокна обладают стойкостью по отношению к щелочам, но быстро утрачивают свои качества в кислотных средах. В частности, полиакрилонитриловое волокно типа микротэна обладает более высокими теплостойкостью при температурах до 126°С и сопротивлением воздействию минеральных и органических кислот, но при удовлетворительной стойкости в разбавленных растворах щелочей разрушается горячими концентрированными щелочами. Эти волокна используются при изготовлении мешочных фильтров, где пылевые отложения удаляются как с помощью реверсирования потока газов, так и путем встряхивания. Волокна сополимера 1,1-дихлорэтилена пока не нашли применения для очистки дымовых газов.

Простые полиолефиновые волокна, основой которых является полимер, содержащий примерно 85% (масс.) этилена, пропилена или других олефинов, характеризуются очень низкой теплостойкостью и теряют вязкость пропорционально повышению температуры. Одно из этих волокон с торговым названием политейн, представляет собой полипропиленовое волокно, максимальная рабочая температура которого 93С; при температурах выше указанной волокна изменяют свои размеры. С другой стороны, при температурах, ниже указанной, волокно отличается высокой устойчивостью в минеральных и органических кислотах, а также в щелочах.

Исследования, проведенные на ткани из полиамидного волокна, свидетельствуют о том, что материал не разрушается при 120 °С, однако после работы при такой температуре эффективность фильтрования снижается и появляются желтые пятна. Аналогично ткань, состоящая из смеси полиэфирного волокна и 30% хлопка и сохраняющая механическую прочность при нагревании выше 100°С, будет разрушаться в отдельных местах (изменение структуры волокон), что повлечет за собой ухудшение процесса улавливания частиц.

Таблица VIII-2. Свойства волокон и условия предварительной подготовки (усадки) для работы при высоких температурах.

Модифицированный полиамид, имеющий вместо обычных прямоцепочечных алифатических сегментов ароматические звенья найлона - 66, - волокно, устойчивое к действию высоких температур. Оно именуется "номекс" (изготовитель - фирма "Дюпон"), Номекс обладает более высокой устойчивостью к действию минеральных и органических кислот, чем найлон-66 или найлон-6, но не такой, как полиэфирные или акриловые волокна. Щелочестойкость номекса при комнатной температуре достаточно высока (выше, чем щелочестойкость полиэфирных и акриловых волокон). Однако она снижается при действии концентрированных щелочей в режиме высоких температур. Материал обладает также хорошей устойчивостыо к воздействию большинства углеводородов, но теряет свойства под влиянием окислительных реагентов. Волокна имеют стабильные размеры и не поддерживают горение. Продолжительный опыт применения номекса при 220 °С для очистки дымовых газов металлургического цикла оказался очень успешным.

Фильтровальные рукава, изготовленные из химических волокон, сжимаются при повышенных температурах. Это приводит к изменению размеров волокон, снижению пористости и гибкости ткани. 3 тех случаях, когда материал предназначен для работы при повышенных температурах, его тщательно обрабатывают и подвергают предварительной усадке. Ткань обрабатывают паром в ненапряженном состоянии в присутствии специальных очищающих добавок и затем высушивают в условиях релаксации при 150-160 °С. Если ткань изготовлена из элементарной пряжи, она может быть начесана и затем подвергнута предварительной усадке в машине или в газовой печи (см. табл. VIII-2). Во время обработки в печи ткань располагают на роликовых опорах таким образом, чтобы напряжение в ткани приходилось только на основу. Допускается усадка примерно на 15%. Во всех случаях температура предварительной усадки превышает рекомендуемые рабочие температуры, что предотвращает дальнейшую усадку ткани.

Плотность ткани из химических волокон ниже, чем плотность шерстяной ткани. Необходимо предусмотреть, чтобы фильтровальные рукава были сшиты нитью того же самого материала или нитью с той же устойчивостью к усадке, тепловому и химическому воздействию. Ниже описаны несколько примеров использования химических волокон.

Установка для фильтрования дымовых газов вагранки для выплавки серого чугуна производительностью 30 000 м/ч при 135 °С. Стандартная установка меточных фильтров имела пять отсеков, скорость газов через фильтровальную ткань 11,7 мм/с (для пяти отсеков) или 14,7 мм/с (для четырех отсеков); интервалы между циклами встряхивания в каждом отсеке 15 мин, а продолжительность цикла встряхивания 1 мин. В качестве фильтрующего материала использовали полиакрилонитриловое волокно средняя концентрация пыли на выходе составила 15%. Эффективность улавливания системы составляла практически 100%.

Установка для фильтрования паров оксида цинка, содержащих некоторое количество SО2, при 135°С с автоматизированным встряхиванием мешков. Срок службы полиакрилонитриловой фильтровальной ткани 12 мес. (для сравнения - срок службы хлопчатобумажной ткани - 2 недели, шерстяной тканн - 3 месяца).

Установка для очистки дымовых газов печей производства цветных металлов, содержащих некоторое количество SО2 при 140 °С. Ткань из полиэфирного волокна служила без замены в течение 12 мес.

Фильтрование пылевидных абразивных веществ с высоким содержанием влаги с помощью полиакрилонитриловой ткани, срок службы которой 4,5 лет.

Полиамидный фильтровальный материал (номекс) успешно применяли для очистки газов металлургических процессов в электропечах, содержащих фтористые соединения (в основном HF и SiF4. Преимуществом является то, что данная ткань, состоящая из элементарных волокон, обеспечивает скорость фильтрования 15 мм/с при перепаде давления 1,25 кПа. Эта величина на 50% превышает перепад давления для стекловолокна. Фильтровальные ткани, рекомендуемые для очистки таких газов, имеют плотность 0,105 кг/м2, скорость фильтрования 30 мм/с, или 0,165 кг/м2 при скорости фильтрации 80 мм/с.

Политетрафторэтиленовое (тефлон, ФЭП) элементарное волокно использовали для извлечения тумана серной кислоты (при 200 °С) и газообразного хлора при 200 °С. Скорость фильтрования по Фрэйзнеру составляла 130-300 мм/с при перепаде давления 120 Па.

Другие области применения волокон описаны в книге Уолтера, где также дано сравнение хлопчатобумажных и шерстяных волокон (в тканях с начесом), а такжей войлоков из синтетических волокон, усиленных ткаными материалами.

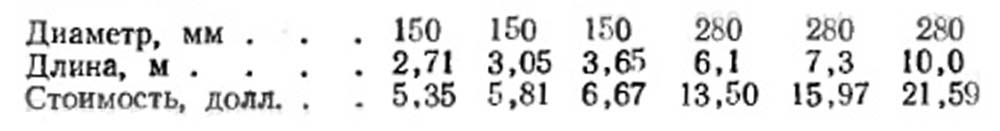

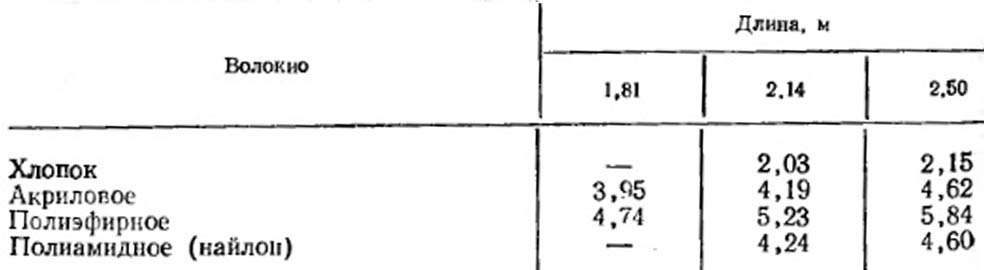

В табл. VIII-3 приведена примерная стоимость фильтровальных мешков (в долл. США на 1969 год). Стоимость мешков из стекловолокна приведена ниже:

Металлы. Для фильтрования очень мелких частиц, таких как частицы катализатора, успешно применялись и применяются пористые металлы.

Таблица VIII-3. Стоимость различных фильтровальных мешков диаметром 150 мм (в долл. США).

Еще недавно для очистки газов при температурах до 270 °С использовали войлочные материалы из волокон нержавеющей стали, усиленные стеклянными нитями и пропитанные политетрафторэтиленом высокая коррозионная устойчивость этих материалов сочеталась с высокой пористостью. Сопротивление их при расходе газов 300 мм/с колеблется от 40 до 80 Па. Ткани, изготовленные из волокон нержавеющей стали, производятся в промышленном масштабе, однако до сих пор они не нашли применения для изготовления фильтровальных мешков.